Расчёт режимов и размеров шва при

ручной дуговой сварке.

Методические указания к расчётному заданию.

Цель работы.

Расчёт основных параметров режима ручной дуговой сварки (РДС) малоуглеродистых, низко- и среднелегированных сталей с феррито-перлитной структурой.

Определение площади поперечного сечения кромок стыкового или таврового сварного соединения.

Анализ влияния химического состава сталей на их свариваемость путем расчета эквивалентной концентрации углерода С экв.

Расчёт необходимого для заполнения всего сечения числа проходов.

Исходные данные.

Марка стали, её химический состав, временное сопротивление разрыву (предел прочности) σ в.

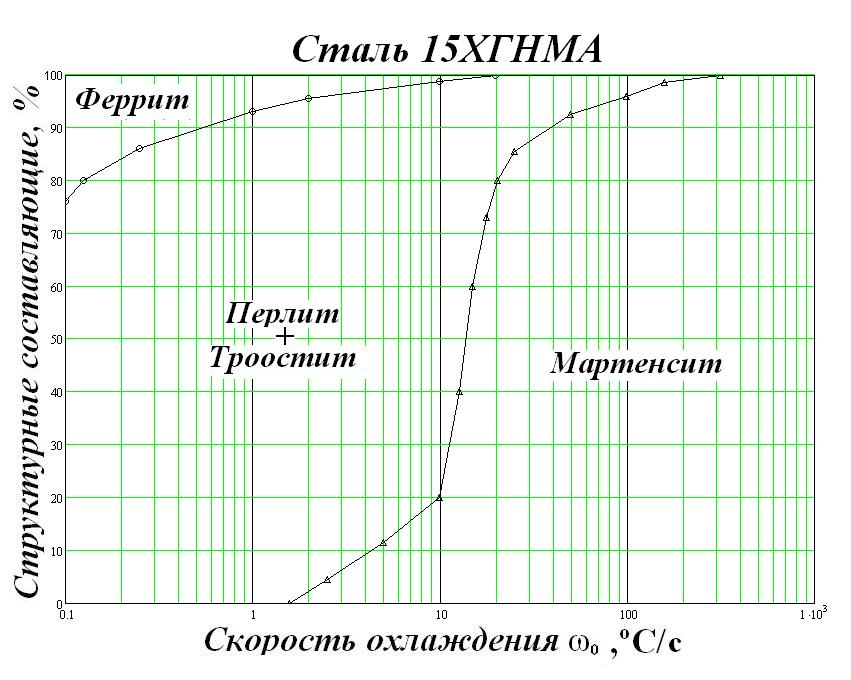

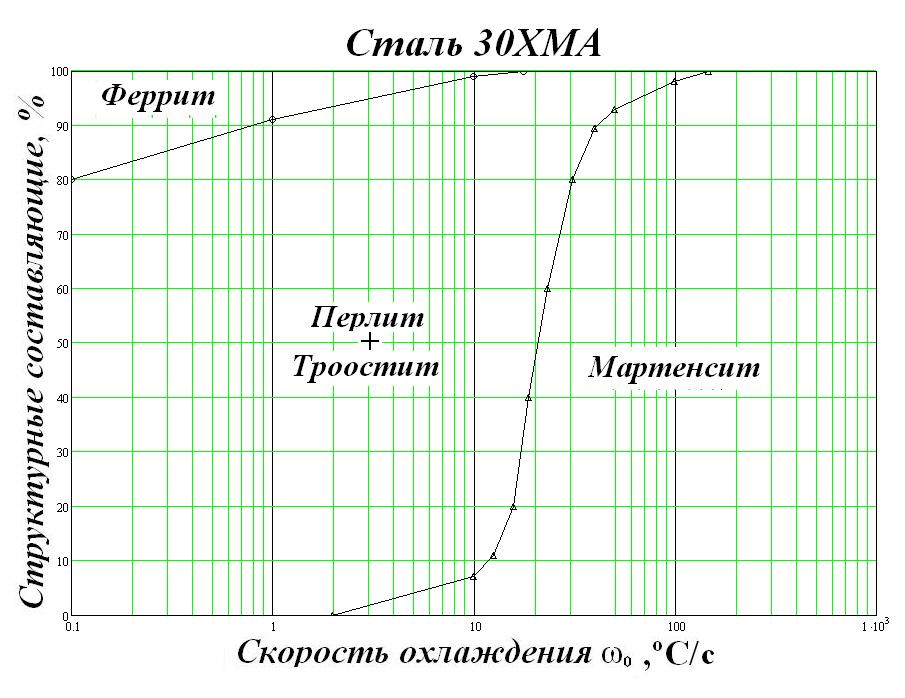

Соотношение структурных составляющих в металле шва.

Вид сварного соединения – стыковое или тавровое, положение шва в пространстве.

Толщина свариваемого металла S.

Коэффициент расплавления α р, коэффициент потерь δ (назначаются самостоятельно исходя из диапазона для ручной дуговой сварки).

Типы и конструктивные элементы сварных соединений в зависимости от толщины изделия и способа сварки регламентируются стандартом. В случае ручной дуговой сварки – ГОСТ 5264-80 "Ручная дуговая сварка. Сварные соединения. Основные типы, конструктивные элементы и размеры".

Общие сведения о ручной дуговой сварке.

Ручная дуговая сварка – сварка плавящимся электродом, при которой подача электродов и перемещение дуги вдоль свариваемых кромок производится вручную. РДС широко применяется для изготовления сварных соединений практически всех типов из различных металлов толщиной от 2 до 60 мм. Этим способом можно выполнять швы любой конфигурации во всех пространственных положениях.

Источник питания для РДС должен иметь ограниченный ток короткого замыкания (I кз ≤ 1.5 I св), напряжение холостого хода U xx = 60…80 В, необходимое для возбуждения дуги, и обеспечивать возможность регулирования сварочного тока.

Для осуществления процесса сварки необходимо перемещать сварочную дугу вдоль направления сварки, поддерживая при этом её постоянную длину. Увеличение длины дуги снижает стабильность её горения, увеличивая вероятность обрыва. Очень малая длина дуги затрудняет работу сварщика.

Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества.

К параметрам режимов при РДС относятся:

Диаметр электрода

Сила сварочного тока, его род и полярность

Напряжение дуги

Скорость сварки

Положение шва в пространстве

Необходимость подогрева и последующей термической обработки.

При соединении деталей большой толщины перед сваркой проводится механическая обработка их кромок с соблюдением требований ГОСТа на конструктивные элементы.

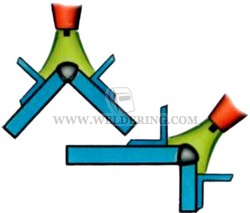

К конструктивным элементам подготовленных и собранных под сварку деталей таврового соединения

(Рисунок 1, a) относятся: притупление кромок (c ), зазор (b ) и угол скоса кромок (). Кромками называют торцевые поверхности деталей, подвергающиеся нагреву и плавлению при сварке. Придание кромкам необходимой формы называется разделкой кромок , а угол между скошенными кромками углом разделки кромок .

К конструкционным элементам сварного шва таврового соединения (Рисунок 1, б) относятся: усилие шва (g ), катет шва (к ).

Рисунок 1. Тавровое сварное соединение:

а конструктивные элементы кромок свариваемых деталей при подготовке их к сварке;

б конструктивные элементы сварного шва.

Усиление шва часть металла шва, возвышающаяся над поверхностью свариваемых деталей. К конструктивным элементам угловых швов в тавровых соединениях относится катет шва к . Сваривать можно элементы с одинаковыми и с разными толщинами (S и S 1) (Рисунок 1, а).

По количеству слоёв сварные швы могут быть однослойными и многослойными. Пример последовательности выполнения многослойного шва представлен на Рисунке 2. Слой это часть металла сварного шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения. Валик это металл, наплавленный или переплавленный за один проход .

|

В зависимости от типа сварного соединения, толщины свариваемого металла и его химического состава может использоваться различная технология сварки, поэтому предварительно проводиться оценка свариваемости металла. Свариваемость металлов – способность металла образовывать неразъемное соединение с заданным комплексом свойств в условиях принятого технологического процесса. |

Рисунок 2. Многослойный шов: 17 последовательность выполнения многослойного шва |

На свариваемость сталей наибольшее влияние оказывает углерод. Чем выше содержание углерода в стали, тем выше вероятность образования холодных и горячих трещин и тем труднее обеспечить прочность сварного соединения, равную прочности основного металла. Ориентировочным количественным показателем свариваемости стали известного химического состава является эквивалентное содержание углерода С ЭКВ, которое определяется по формуле

По свариваемости стали условно можно разделить на четыре группы: первая группа – хорошо сваривающиеся стали; вторая – удовлетворительно сваривающиеся; третья – ограниченно сваривающиеся; четвертая плохо сваривающиеся стали.

Стали первой группы (С ЭКВ < 0,25 %) можно сваривать с использованием практически любой технологии сварки плавлением. При сварке этих сталей не требуется подогрев или последующая термическая обработка. Однако применение отпуска для снятия остаточных сварочных напряжений не исключается.

Ко второй группе относятся стали (0,25 % < С ЭКВ < 0,35 %), при сварке которых для предупреждения образования трещин требуется предварительный подогрев до 150 200 С.

При сварке сталей третьей группы (0,35 % < С ЭКВ < 0,45 %) требуется предварительный подогрев до 200 300 о С, а иногда и последующая термическая обработка.

К четвертой группе относятся стали (С ЭКВ > 0,45 %), наиболее трудно поддающиеся сварке и практически всегда склонные к образованию трещин в зоне сварного соединения. Сварку этих сталей выполняют с обязательным предварительным или сопутствующим подогревом до 300 400 о С, а после сварки подвергают термической обработке.

Расчётные формулы и последовательность выполнения задания.

1. Диаметр электрода выбирают в зависимости от толщины свариваемого металла (при сварке швов стыковых соединений) или в зависимости от катета шва (при сварке швов тавровых соединений), положения шва в пространстве и размеров изделия. Катет шва при сварке швов тавровых соединений подбирается исходя из толщины свариваемого металла согласно ГОСТ 5264-80.Рекомендации по выбору диаметра электрода приведены в таблицах 1 и 2.

Таблица 1

Таблица 2

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм (чаще всего 4 мм), поскольку применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва.

При сварке тавровых соединений, как правило, за один проход выполняют швы катетом не более 8-9 мм. При необходимости выполнения шва с большим катетом применяется сварка за два прохода и более.

2. По принятому диаметру электрода и положения шва в пространстве подбирают сварочный ток : Значение коэффициента k выбирают в зависимости от диаметра электрода.

Таблица 3

Для электродов диаметром 3-6 мм сила сварочного тока: . (Справочник "Сварка в машиностроении"). Не стоит забывать, что сила тока увеличивается быстрее, чем диаметр электрода, и медленнее, чем площадь его поперечного сечения.

Род и полярность тока зависит в основном от толщины металла и марки электрода. Низкоуглеродистые и низколегированные стали средней и большой толщины сваривают на переменном токе для снижения стоимости сварочного оборудования и расхода электроэнергии.

3. Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и выбирается в диапазоне 16-30 В. Зависит от диаметра электрода и его типа. В данном расчёте принимаем U = 20 В.

4. Тип электрода выбирается согласно ГОСТ 9467-75.

5. Производительность процесса сварки оценивается по количеству расплавленного и наплавленного металла. Количество расплавленного электродного металла оценивается по формуле , где

G р – количество расплавленного электродного металла, г;

α р – коэффициент расплавления, г / А·ч;

I св – ток сварки, А;

t св – время сварки, ч (В расчёте принять t св = 1 ч)

Коэффициент расплавления α р показывает, насколько эффективно используется электроэнергия при сварке и зависит от физико-химических свойств материала электрода, электродной проволоки, компонентов покрытия, рода тока, его полярности и других факторов. Изменяется в пределах

α р = 8 … 24 .

Для определения количества металла, участвующего непосредственно в образовании сварного шва, т.е. наплавленного металла, используют коэффициент наплавки α н . Зависит от способа сварки и для РДС колеблется в пределах α н = 6 … 12 . Рассчитывается по формуле:

Коэффициент потерь характеризует потери металла на угар и разбрызгивание. Для РДС δ = 5 … 10%

Количество наплавленного за один час металла:

6. Скорость сварки в общем случае определяется исходя из структуры свариваемых материалов.

При РДС скорость сварки изменяется в узком диапазоне от 3 до 5 м/ч. Для незакалённых низкоуглеродистых сталей скорость сварки принимается, как правило, максимальной. Для низко- и среднелегированных закаливающихся сталей скорость сварки рассчитывается из скорости охлаждения при наплавке валика на лист толщиной δ:

![]() ,

где

,

где

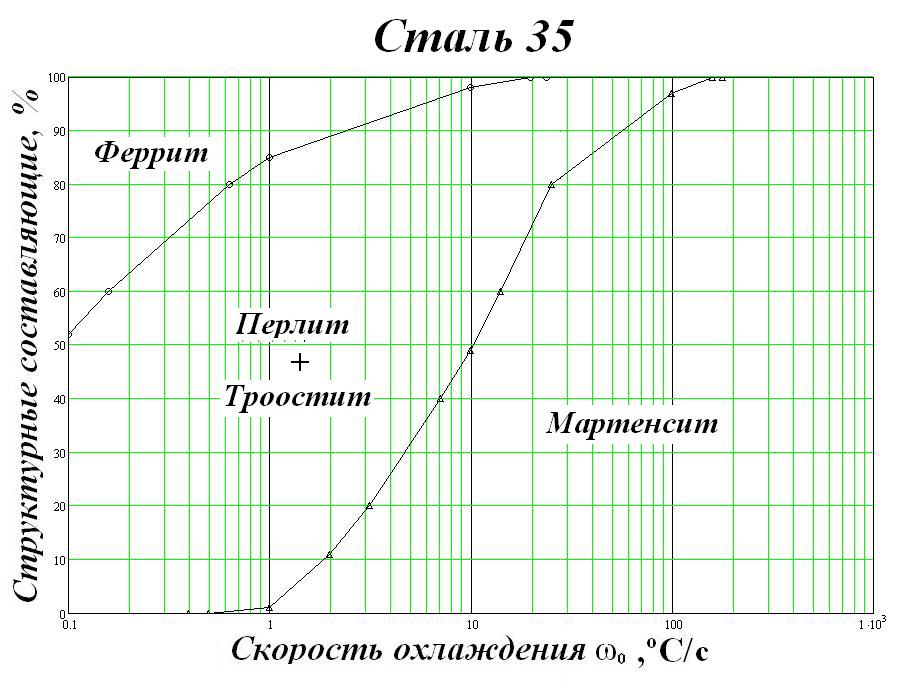

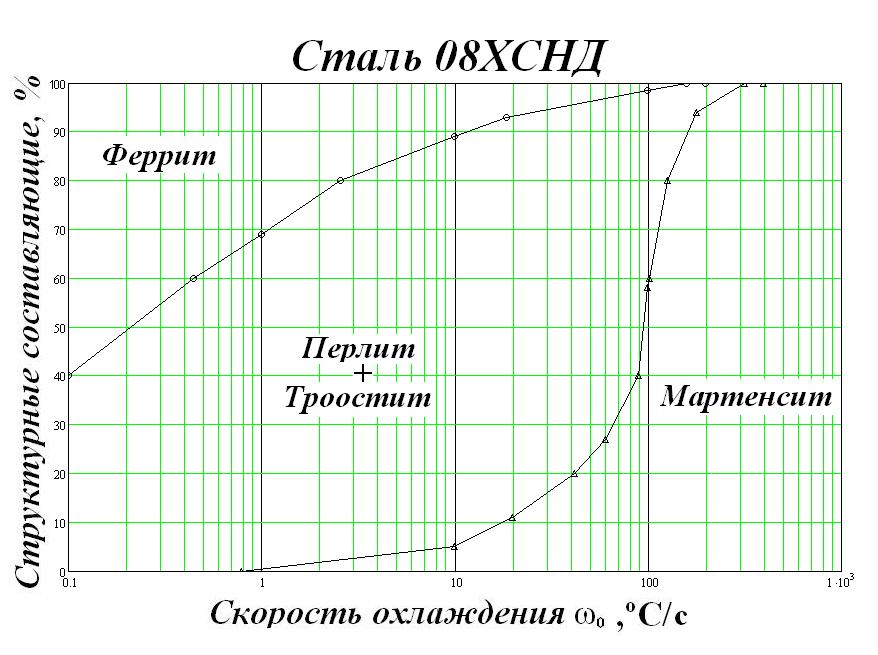

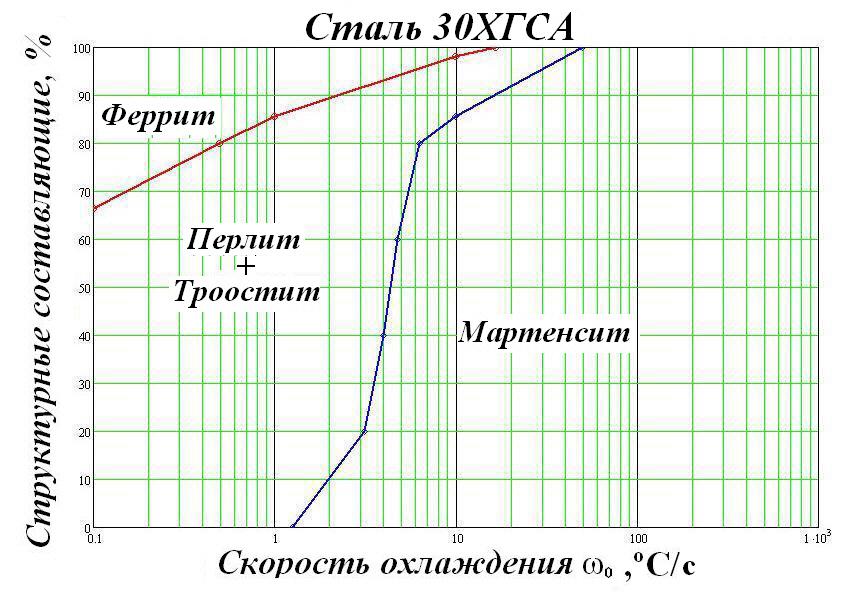

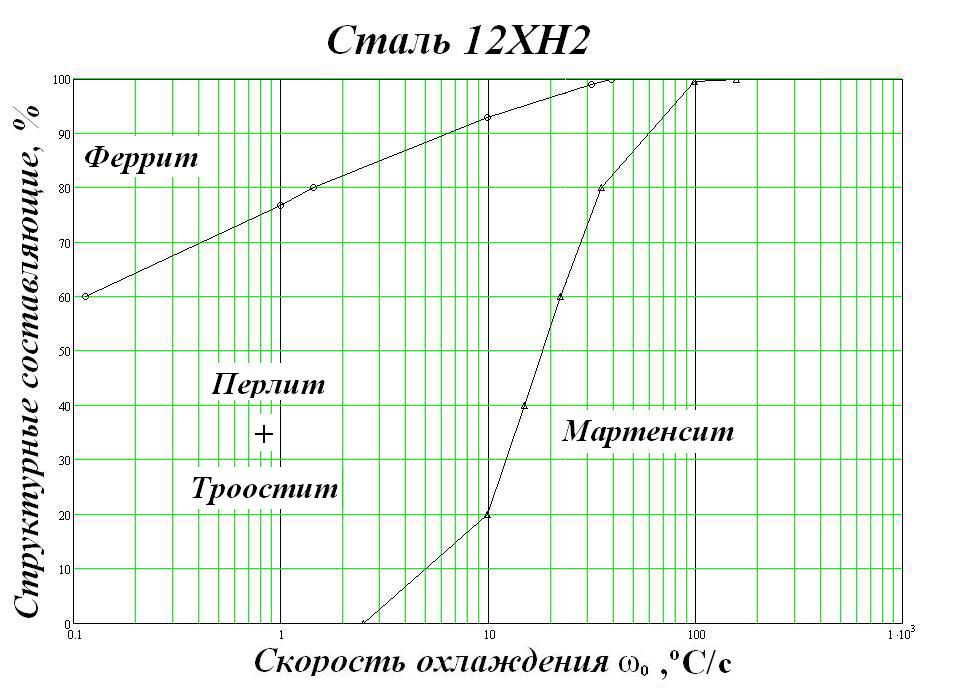

ω охл – скорость охлаждения металла шва, °С/с (определяется по термокинетической диаграмме для данной марки стали);

ω – безразмерный критерий процесса, учитывает толщину пластины по сравнению с полубесконечным телом; принимаем ω = 0.5;

λ – коэффициент теплопроводности, кал/(см·с·°С);

Т m – температура начала мартенситного превращения, или температура начала распада аустенита (определяется по Справочнику "Изотермические и термокинетические диаграммы переохлаждённого аустенита"), °С;

Т 0 – начальная температура изделия, или температура подогрева, °С (определяется в зависимости от вида свариваемого соединения, свариваемой толщины и эквивалентного содержания углерода в данной марке стали – по рекомендациям);

Таблица 4

|

Коэффициент теплопровод-ности , кал/(смс о С) |

Временное сопротив-ление разрыву σ в, МПа |

||||||||||

q п – погонная энергия сварки, кал/см. Погонная энергия – энергия, затрачиваемая на единицу длины сварного шва при сварке плавлением.

Где η принимается в зависимости от потерь δ на угар и разбрызгивание.

Эквивалентное содержание углерода рассчитывается по формуле:

По эквивалентному содержанию углерода определяется, к какому классу свариваемости относится сталь и исходя из этого оценивается температура подогрева Т 0 .

При высоком (низком) содержании мартенсита в металле шва для получения оптимальной скорости сварки (в диапазоне от 3 до 5 м/ч) необходимо варьировать температуру подогрева. Если это не даст результатов, возможно, стоит отойти от исходных данных и уменьшить (увеличить) содержание мартенсита в металле шва. При этом необходимо объяснить причины тех или иных изменений.

Термокинетические диаграммы для определения скорости охлаждения.:

F н проход – площадь поперечного сечения наплавленного за один проход металла, мм 2 ;

– плотность наплавленного металла, г/см 3 (принять ρ = 7.85 );

v св – скорость сварки, м/ч;

α н – коэффициент наплавки, г/А·ч.

8. Общая площадь поперечного сечения наплавленного металла определяется путём разбивки разделки кромок на правильные геометрические фигуры.

Где k – количество таких геометрических фигур.

9. Необходимое для заполнения всего сечения число проходов определяется как отношение общей площади поперечного сечения наплавленного металла к количеству наплавленного за один проход металла:

Таблица 5

|

Марка стали |

Свариваемая толщина S, мм |

Вид соединения |

Условное обозначение шва по ГОСТ 5264-80 |

Соотношение структурных составляющих в металле шва, % |

Положение шва в пространстве |

|

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

- Под полярностью тока подразумевают направление движения энергии - от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

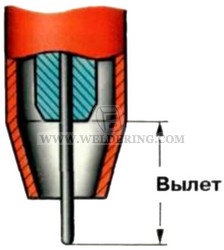

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Выбор подходящего режима

Увидев, какие параметры режима бывают в целом, перейдем к настройкам каждого в отдельности.

Отношение силы тока к толщине электрода

Диаметр электрода подбирают, основываясь на толщине свариваемого шва и метода сварки. Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

Важно! Если взять электрод с меньшим диаметром, тогда шов не будет заполненв должной мере, что снизит прочность соединения.

Выбрав электрод, обращаются к таблицам для определения необходимой силы тока. На тот же диаметр 3 мм рабочий показатель составляет 65-100 А. Кроме того, если приходится вести вертикальную сварку или шов над головой, диаметр электрода не должен быть меньше 4 мм. При горизонтальной сварке силу тока снижают на 15-20 %.

Длина дуги

Под этим параметром подразумевается расстояние от конца электрода до предмета. Показатель зависит от размера выбранного электрода и дан в таблицах. Для качественного провара необходимо добиться единого значения на всей протяженности шва. Человеку проследить за равномерностью показателя сложно, нужен опыт. Так, для электрода 4 мм длина дуги составляет 4,5 мм, и сохранить это расстояние сложно. Чтобы автоматизировать процесс, применяют сварочные каретки.

Скорость провара

При проведении сварочных работ важно, чтобы расплавленный металл заполнял ванну. Должен получиться равномерный переход, покрытие кромок, шов без подрезов, наплывов. При этом рекомендуемая ширина шва в 1,5-2 раза больше диаметра используемого электрода. Если слишком превысить скорость сварки, металл не прогреется в достаточной степени и прочность будет потеряна.

Полярность и род тока

Многие модели сварочных аппаратов переводят бытовой переменный ток в постоянный. При этом важно не ошибиться с полярностью, направлением течения электричества. Базовая полярность подразумевает подключение детали к «+», а электрода – к «-». В зависимости от свойств применяют выбранный параметр режима.

- Прямая полярность подойдет для сварки чугуна, низко- и среднеуглеродистой стали толщиной более 5 мм.

- Обратная полярность выбирается при соединении низкоуглеродистой стали и тонколистовых конструкций.

Наклон электрода и его длина

Положение электрода влияет на качество проварки шва. В большинстве случаев электрод держат перпендикулярно заготовке и двигаются углом вперед. Такой метод дает возможность увеличить ширину шва. Если же угол будет больше 90°, тогда направление меняют. Это положение помогает полностью заполнить глубокую ванну.

Вылет электрода зависит от его диаметра и силы подаваемого тока. Чем больше длина, тем медленнее происходит нагрев.

Наклон заготовок

Для нормального заполнения шва рекомендуется наклонять детали под углом 8-10°. В противном случае либо могут получиться непровары, либо расплавленный металл будет стекать. При соединении труб изменить угол наклона шва невозможно, поэтому сварку производят по направлению сверху вниз.

Прежде чем приступить к работе, необходимо получить все данные по свариваемым деталям. После этого можно сделать правильный выбор режима сварки. Рекомендуем грамотно настраивать аппарат, выбирать электроды и вести сварку с нужной скоростью. Если примените советы из статьи, соединения будут прочными и надежными.

- Род и полярность тока

- Диаметр электродной проволоки

- Сварочный ток

- Напряжение на дуге

- Скорость сварки

- Расход защитного газа

Род и полярность тока

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

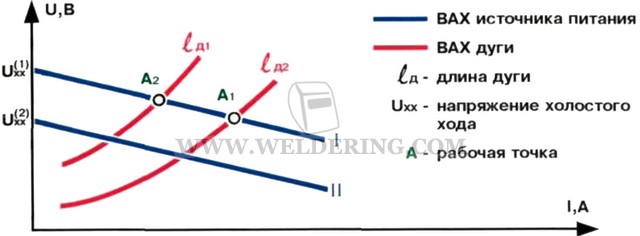

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

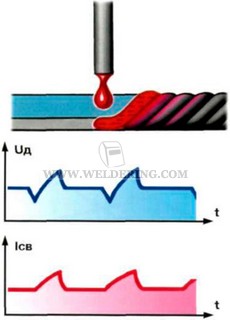

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

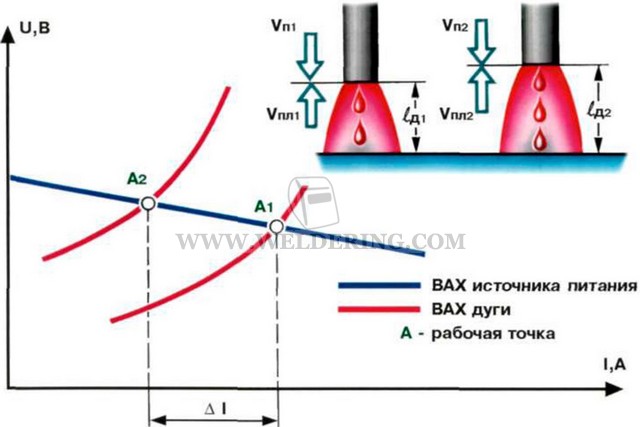

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки V п1 равна скорости плавления V пл1 . При этом параметры по току и напряжению определялись рабочей точкой А 1 с длиной дуги l д1 . Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔV пл = V пл1 - V п2 , которая приводит к перемещению рабочей точки в новое положение - А 2 . Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А 1 с длиной дуги l д1 . Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

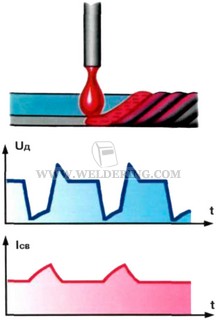

С короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

Без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

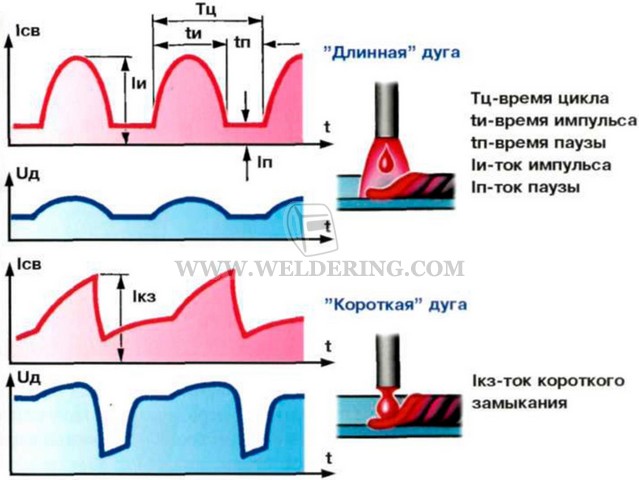

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

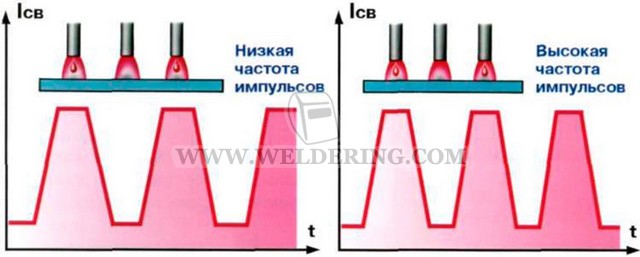

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги . Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Режимы ручной дуговой сварки покрытыми электродами

Под режимом сварки понимают совокупность контролируемых параметров, определяющих сварочные условия. Выбор режима пре-дусматривает определение значений параметров, при которых обес-печивается устойчивое горение дуги и получение швов заданных размеров, формы и свойств. Параметры режима подразделяют на основные и дополнительные. К основным параметрам ручной дуговой сварки покрытыми электродами относят диаметр электро-да, силу сварочного тока, род и полярность его, напряжение дуги. К дополнительным относят состав и толщину покрытий, положение шва в пространстве, число проходов.

Диаметр электродов выбирают в зависимости от толщины ме-талла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла S и диаметром электрода d при сварке шва в нижнем положении составляет:

S,

мм

... 1-2 3-5 4-10 12-24 30-60

d,

мм

... 2-3 3-4 4-5 5-6 6 и более

Сила сварочного тока

обычно устанавливается в зависимости от выбранного диаметра электрода. При сварке швов в нижнем поло-жении шва для электродов диаметров 3-6 мм сила тока может быть определена по соотношению ТОК =

(20 + 6d)d;

для электродов диаметром менее 3 мм ТОК = 30d.

Из приведенной зависимости следует, что допустимая сила тока ограничена. При большой силе тока наблюдается перегрев стержня электрода. В результате ухудшаются защитные свойства покрытия, его осыпание со стержня, нарушается стабильность плавления электрода.

При сварке на вертикальной плоскости силу тока уменьшают на 10-15%, а в потолочном положении-на 15-20% против выбранного для нижнего положения шва.

Род тока и полярность устанавливаются в зависимости от вида свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теп-лоты. Исходя из этого обратная полярность применяется при сварке тонких деталей с целью предотвращения прожога и при сварке легированных сталей во избежание их перегрева. При сварке угле-родистых сталей-применяют переменный ток исходя из учета эко-номичности процесса.

Основные положения сварки. Ручную сварку можно производить во всех пространственных положениях шва, однако следует стре-миться к нижнему положению, как более удобному и обеспечи-вающему лучшие условия для достижения высокого качества сварного шва.

Технология выполнения ручной дуговой сварки

Технология выполнения ручной дуговой сварки предусматрива-ет способ возбуждения дуги, перемещения электрода в процессе сварки, порядок наложения швов в зависимости от особенностей сварных соединений.

Возбуждение дуги осуществляется при кратковременном при-косновении конца электрода к изделию и отведении его на рассто-яние 3-5 мм. Технически этот процесс можно осуществлять двумя приемами: касанием электрода впритык и отводом его вверх; чирканием концом электрода, как спичкой, о поверхность изделия.

В процессе сварки необходимо поддерживать определенную длину дуги, которая зависит от марки и диаметра электрода. Ори-ентировочно нормальная длина дуги должна быть в пределах L д = 0,5d +1

,

где:

Lд

- длина дуги, мм;

d

- диаметр электрода, мм.

Длина дуги оказывает существенное влияние на качество свар-ного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, увеличивает разбрызгивание, а при сварке покрытыми элек-тродами основного типа приводит к пористости металла.

При горении дуги в жидком металле образуется кратер, являю-щийся местом скопления неметаллических включений, что может привести к возникновению трещин. Поэтому в случае обрыва дуги (а также при смене электрода) повторное зажигание ее следует производить впереди кратера, а затем переместить электрод назад, переплавить застывший металл кратера и только после этого про-должить процесс сварки. Сварщик должен внимательно следить за расплавлением кромок деталей и торца электрода, проплавлением корня шва и не допускать затекания жидкого металла впереди дуги.

Заканчивают сварку заваркой кратера. Для этого или держат неподвижно электрод до естественного обрыва дуги, или быстро укорачивают дугу вплоть до частых коротких замыканий, после чего ее резко обрывают.

Выполнение стыковых швов. Стыковые швы применяют для получения стыковых соединений. Стыковые соединения со скосом одной или двух кромок могут выполняться однослойными или многослойными швами. При сварке однослойным швом дугу воз-буждают на краю скоса кромки, а затем, переместив ее вниз, проваривают корень шва. На скосах кромок движение электрода замедляют, чтобы лучше проварить их. При переходе дуги с одной кромки на другую скорость движения электрода увеличивают во избежание прожога в месте зазора между кромками. При сварке многослойным швом после заполнения каждого последующего слоя предыдущий слой тщательно зачищают от шлака, так как в против-ном случае между отдельными слоями могут образоваться шлаковые включения. Последними проходами создается небольшая выпук-лость шва высотой 2-3 мм над поверхностью основного металла.

Сварку соединений ответственных конструкций большой тол-щины (свыше 25 мм), когда появляются объемные напряжения и возрастает опасность образования трещин, выполняют с применением специальных приемов заполнения швов блоками или каска-дом. При сварке блоками (рис. 1.6) сначала в разделку кромок наплавляют первый слой небольшой длины 200-300 мм, затем второй слой, перекрывающий первый и имеющий примерно в два раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут в разные стороны короткими швами тем же способом. Таким образом, зона «сварки все время находится в горячем состоянии, что предупреждает появление трещин. При каскадном методе выполняется обратно ступенчатая сварка, при которой многослойный шов выполняют отдельными участками с полным заполнением каждого из них.

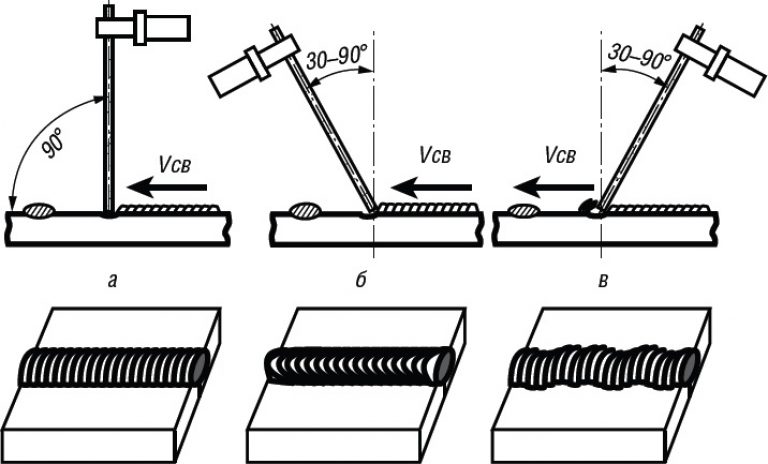

Рис.1

Выполнение угловых швов. Угловые швы применяют при сварке угловых, тавровых и нахлесточных соединений. Сварка угловым швом может производиться наклонным электродом и «в лодочку». При сварке наклонным электродом возможно неполное про-плавление корня шва или кромки горизонтальной детали. Во избе-жание непровара дугу возбуждают на горизонтальной полке в точке, отступив от границы шва на 3-4 мм. Затем дугу перемешают к вершине шва, где ее несколько задерживают для лучшего провара его корня, и поднимают вверх, проваривая вертикальную полку. Такой же процесс после некоторого перемещения электрода вперед повторяют и в обратном направлении. Угол наклона электрода в процессе сварки изменяется в зависимости от того, на какой полке в данный момент горит дуга. Начинать процесс сварки на верти-кальной полке нельзя, так как в этом случае расплавленный металл с электрода будет натекать на еще холодный основной металл горизонтальной полки, в результате чего образуется непровар. На вертикальной же полке возможно образование подрезов. При мно-гослойной сварке для лучшего провара корня шва первый слой выполняют узким или ниточным швом электродом диаметром 3-4 мм без колебательных движений.

При сварке угловым швом «в лодочку» наплавленный металл располагается в желобке, образуемом двумя полками. Это обеспе-чивает правильное формирование шва и хороший провар его корня.

Выполнение швов в нижнем положении. Эти швы являются наиболее удобными для сварки, так как в этом положении капли электродного металла.под действием собственного веса легко пе-реходят в сварочную ванну и жидкий металл не вытекает из нее. Кроме того, наблюдение за сваркой при нижнем положении более удобно. В процессе сварки электрод наклоняют по направлению сварки на угол 10-20°.

Выполнение швов в вертикальном положении. В этом случае электродный металл и основной стремятся стечь вниз. Поэтому вертикальные швы выполняют очень короткой дугой, при которой расстояние между каплями на электроде и жидким металлом в сварочной ванне настолько мало, что между ними возникает вза-имное притяжение. Благодаря этому капли электродного металла сливаются со сварочной ванной при малейшем касании их между собой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз. В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин, и после образования ванны жидкого металла электрод, установленный сначала горизонтально (положение 1), отводится несколько вверх (положение 2). При этом застывший металл шва образует 1 подобие полочки, на которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать коле-бательные движения электродом поперек оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла.

Сварку сверху вниз применяют при малой толщине металла или при наложении первого слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов. В начале сварки дуга возбуждается в самой верхней точке пластин при горизон-тальном расположении электрода. После образования ванны жид-кого металла электрод наклоняют на 15-20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл. Для улучшения условий формирования шва амплитуда колебатель-ных движений электрода должна быть небольшой, а дуга -очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз.

Выполнение швов в горизонтальном положении. Эти швы выпол-нять труднее, чем в вертикальном положении. Для предупреждения стекания жидкого металла скос кромок обычно делается на одной верхней детали. Дуга в этом случае возбуждается на нижней гори-зонтальной кромке (положение 1), а затем переносится на притуп-ление деталей и затем на верхнюю кромку (положение 2), поднимая вверх стекающую каплю металла. Колебательные движения элект-родом совершают по спирали. Выполнять горизонтальными сварными швами нахлесточные соединения легче, чем стыковые, так как горизонтальная кромка листа способствует удержанию рас-плавленного металла от отекания вниз. При выполнении гори-зонтальных швов с двумя скосами кромок устанавливают порядок их заполнения, который в процессе проваривания верхней кромки позволяет избежать потолочного положения расплавленно-го металла.

Выполнение швов в потолочном положении. Эти швы являются наиболее трудными. Объясняется это тем, что масса капли препят-ствует переносу металла с электрода в сварочную ванну, а расплав-ленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки нужно добиться, чтобы объем сварочной ванны был неболь-шим. Это достигается применением электродов малого диаметра (не более 3-4 мм) и сварочного тока пониженной силы. Основным условием получения качественного шва является поддержание са-мой короткой дуги путем периодических замыканий электрода с ванной жидкого металла. В момент замыкания капли металла под действием сил поверхностного натяжения втягивается в сварочную ванну. В момент удаления электрода дуга гаснет и металл шва затвердевает. Одновременно электроду сообщаются также и коле-бательные движения поперек шва. Наклон электрода к поверхности детали должен составлять 70-80° в направлении сварки.

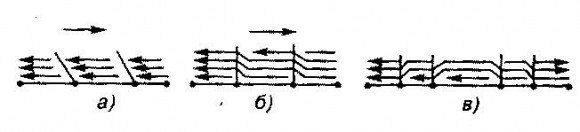

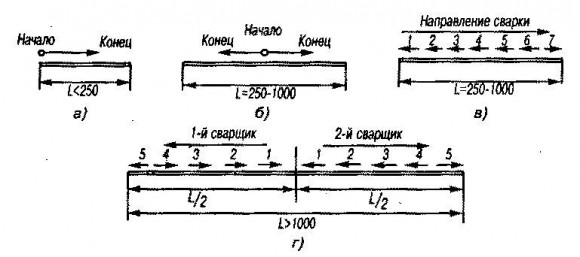

Выполнение швов различной длины. Все сварные швы в зависи-мости от их длины условно разбивают на три группы; короткие - до 250 мм, средней длины -от 250 до 1000 мм, длинные -от 1000 мм и более.

Рис.2

Короткие швы выполняют «на проход» в одном направлении, т. е. при движении электрода от начала шва к концу (рис. 2, а). При выполнении швов средней длины и длинных возможно короб-лению изделий. Чтобы избежать этого, швы средней длины выпол-няют «на проход» от середины сварного соединения к концам (рис. 2, б) и обратноступенчатым способом (рис. 2, в), сущность которого состоит в том, чтобы каждый из них мог быть выполнен целым числом электродов (двумя, тремя и т. д.). При этом переход от участка к участку совмещается со сменой электрода. Каждый участок заваривается в направлении, обратном общему направле-нию сварки, а последний всегда заваривается «на выход». Длинные швы выполняют от середины к концам обратноступенчатым спо-собом (рис. 2 г). В данном случае возможно организовать работу одновременно двух сварщиков.

Поговорим немного о сварке, а точнее о ее режимах и параметрах. Под самим режимом сварки понимают создание всех условий, которые требуются для протекания процессов сварки.

Определение режимов сварки.

Параметры режима сварки могут быть:

- Основные.

- Дополнительные.

Основные параметры - это полярность и рост тока, напряжение и скорость самой сварки, величина тока, диаметр электрода, а также максимальная величина его колебания.

Дополнительные же параметры - это температура металла до работы, толщина покрытия электрода и его состав, положение электрода в пространстве, которое может быть, как вертикальное так и наклонное, а также величина вылета электрода и положение изделия во время сварки.

Основные параметры дуговой сварки.

Эти параметры, прежде всего, связанны с условиями горения дуги, а также с условиями ведения самого процесса. Погонная энергия может быть совершенно одинаковой, но при этом, у вас есть возможность менять род тока и его полярность, диаметр электрода, непрерывные и импульсные режимы горения. Иногда применяется колебание электрода, сжатие дуги. Все особенности прямым образом сказываются на размерах швов и формировании ванны.

- Диаметр электрода

Если сила тока постоянна, то диаметр электрода является определяющим фактором, который определяет плотность энергии, подвижность дуги. Если диаметр электрода увеличивается, то при одной и той же силе сварочного тока уменьшается глубина проплавления и при этом увеличивается его ширина.

- Полярность и род тока

Род тока и его полярностью во многом определяют количество теплоты, которое выделится на изделие во время сварки. Теплоту, можно оценить по эффективному падению напряжения. Зависимость составляется для катода и анода, что обозначены w a и w k в данном уравнении:

Заметим, что далеко не вся энергия, что обозначена u k , переходит в тепло. Согласно уравнению, разница выделения теплоты на катоде и аноде определяется лишь способом, которым ведется сварка. На практике оказывается, что величина проплавления при использовании прямой полярности меньше, чем при обратной. Катодное пятно занимает меньшую площадь, чем анодное, так что вырастает ширина сварного шва.

- Наклон электрода

Изменяя угол наклона электрода, вы можете влиять на ширину и глубину шва. Если сварка ведется под углом меньше 90 градусов, то такой вид сварки выполняют исключительно углом вперед, а расплавленный в процессе металл просто вытесняется в головную часть ванны. Таким образом, заметно снижается глубина проплавления металла.

Сварка под углом больше 90 градусов выполняется только углом назад, но при этом расплавленный металл вытесняется в противоположном направлении, то есть в хвостовую часть. Такой режим сварки может значительно увеличить глубину проплавления.

Итак, основные параметры режима сварки мы уже назвали, далее рассмотрим дополнительные факторы определяющие режим сварки и будущее качество сварного соединения.

Выбор диаметра электрода.

При выборе диаметра электрода, в первую очередь, нужно руководствоваться точной толщиной материала, формой подготовленных кромок, характером соединения, положением электрода в процессе сварки.

На практике была установлена вот такая зависимость:

Если сварка будет проводиться в нижнем положении, то выбирать диаметр электрода вы можете по представленной зависимости. Если же сварка должна выполняться в потолочном или вертикальном положении, то рекомендуется применять электроды по 3-4 мм. При разделке кромок, нужно применять электроды на 2-3 мм для корневого слоя.

Выбор силы тока.

Выбор силы тока тоже является важным фактором, и чаще всего выбирать его нужно в соответствии с формулой, выглядит она как I=К∙d.

Если сварка проводится в положении вертикально, то в эту формулу вводится еще дополнительное число 0,9, то есть, результат, который бы у вас получился по обычной формуле, вам нужно умножить еще на 0,9, это и будет необходимая сила сварочного тока.

В потолочной сварке существует большая сложность формирования шва, поэтому нужно ввести в формулу значение 0,8. Таким образом, снижается сила тока, что способствует значительному снижению количества расплавленного металла. Снижение количества расплавленного металла способствует ускорению кристаллизации, а значит и процесс формирования шва становится намного проще. Коэффициент К подбирается от диаметра электрода по формуле:

Таким образом, определяя режим сварки предварительно нужно подобрать электрод, соответствующий соединяемому металлу, учесть пространственное положение сварного соединения и пр.

asdecor.ru Фундамент. Стены. Отделка. Кровля крыши. Коммуникации. Электрика.

asdecor.ru Фундамент. Стены. Отделка. Кровля крыши. Коммуникации. Электрика.